Le sertissage des raccords en cuivre représente une technique de plomberie moderne et efficace, révolutionnant la manière dont les professionnels et les bricoleurs avertis assemblent les systèmes de tuyauterie. Cette méthode, qui gagne en popularité, offre une alternative rapide et fiable aux techniques traditionnelles de brasage ou de soudure. La pince à sertir, outil central de cette technique, permet de créer des connexions étanches et durables en quelques secondes, transformant ainsi l'approche des installations de plomberie. Maîtriser l'utilisation de cet outil devient donc essentiel pour quiconque souhaite réaliser des travaux de plomberie de qualité professionnelle.

Principes fondamentaux du sertissage de raccords en cuivre

Le sertissage de raccords en cuivre repose sur un principe simple mais ingénieux. Cette technique utilise la déformation mécanique contrôlée du raccord pour créer une liaison permanente et étanche avec le tube en cuivre. Contrairement aux méthodes traditionnelles qui nécessitent l'application de chaleur, le sertissage s'effectue à froid, ce qui présente de nombreux avantages en termes de sécurité et de rapidité d'exécution.

Le processus de sertissage commence par l'insertion du tube dans le raccord. Une fois en place, la pince à sertir est positionnée autour du raccord. Lorsqu'elle est activée, la pince exerce une pression considérable, déformant le raccord de manière uniforme autour du tube. Cette déformation crée un joint mécanique solide et une étanchéité parfaite grâce à un joint torique intégré dans le raccord.

L'un des avantages majeurs du sertissage est sa rapidité d'exécution. Un joint peut être réalisé en quelques secondes, ce qui représente un gain de temps considérable par rapport aux méthodes traditionnelles. De plus, le sertissage élimine les risques liés à l'utilisation de flammes, rendant la technique particulièrement adaptée aux environnements sensibles ou aux espaces confinés.

Il est important de noter que le sertissage ne convient pas uniquement au cuivre. Cette technique s'applique également à d'autres matériaux comme l'acier inoxydable ou le PER (Polyéthylène Réticulé). Cependant, chaque matériau nécessite des outils et des raccords spécifiques pour garantir la qualité et la durabilité des connexions.

Anatomie d'une pince à sertir professionnelle

Une pince à sertir professionnelle est un outil sophistiqué conçu pour appliquer une pression précise et uniforme sur les raccords. Sa conception ergonomique permet une utilisation confortable, même dans des espaces restreints. Comprendre les différentes parties de cet outil est essentiel pour l'utiliser efficacement et en tirer le meilleur parti.

Mâchoires interchangeables pour différents diamètres

Les mâchoires constituent l'élément clé d'une pince à sertir. Elles sont responsables de la déformation du raccord et doivent être choisies en fonction du diamètre du tube et du type de raccord utilisé. La plupart des pinces professionnelles disposent de mâchoires interchangeables, permettant ainsi de travailler avec une large gamme de diamètres de tubes, généralement de 12 à 108 mm.

Ces mâchoires sont conçues avec une précision extrême pour garantir une répartition uniforme de la pression sur toute la circonférence du raccord. Leur conception intègre souvent des profils spécifiques correspondant aux différents types de raccords disponibles sur le marché, assurant ainsi une compatibilité optimale et des résultats constants.

Systèmes de verrouillage et de contrôle de la pression

Pour garantir la qualité et la fiabilité du sertissage, les pinces professionnelles sont équipées de systèmes de verrouillage et de contrôle de la pression sophistiqués. Ces mécanismes assurent que la pression appliquée est suffisante pour créer un joint étanche, sans pour autant endommager le raccord ou le tube.

Le système de verrouillage empêche l'ouverture accidentelle de la pince pendant le processus de sertissage, garantissant ainsi la sécurité de l'opérateur et la qualité du joint. Certains modèles avancés intègrent même des capteurs de pression qui indiquent lorsque le sertissage est correctement effectué, éliminant ainsi tout risque d'erreur humaine.

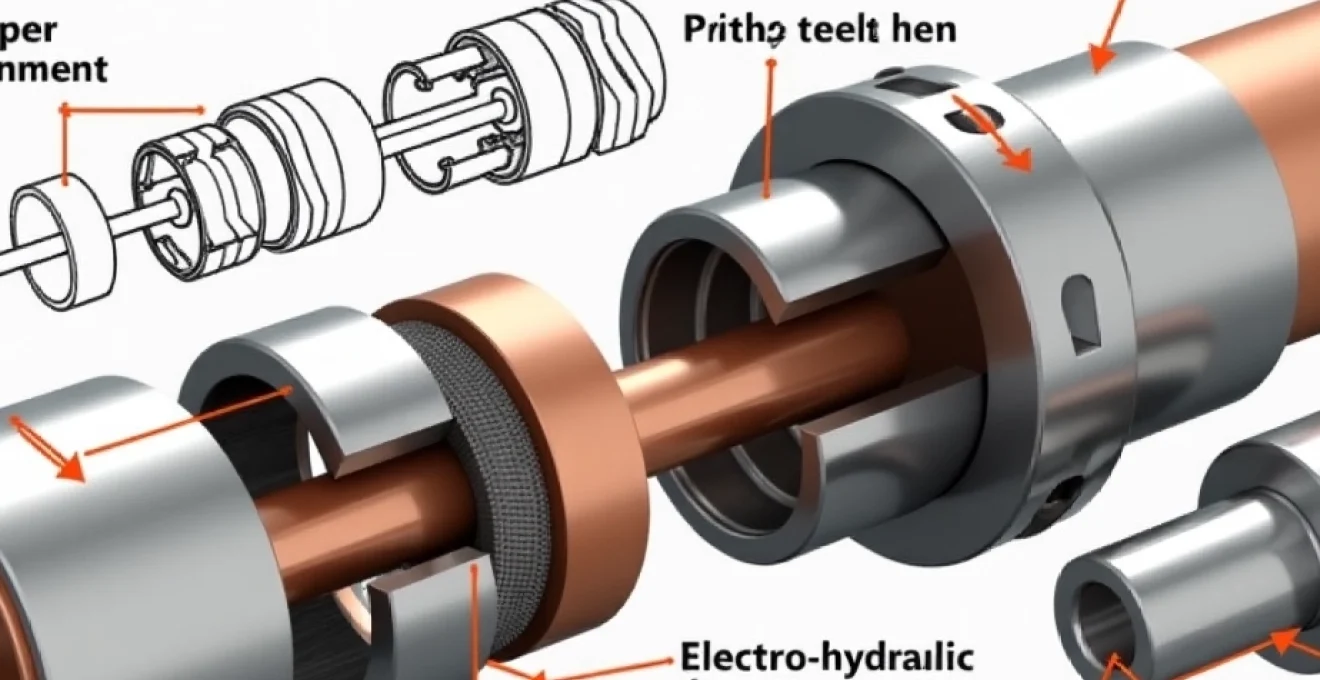

Mécanismes d'actionnement manuel vs électro-hydraulique

Les pinces à sertir se divisent généralement en deux catégories principales : manuelles et électro-hydrauliques. Les pinces manuelles nécessitent une force physique de l'opérateur pour effectuer le sertissage. Bien qu'elles soient plus abordables et plus légères, elles peuvent être fatigantes lors de travaux prolongés ou sur des diamètres importants.

Les pinces électro-hydrauliques, en revanche, utilisent un moteur électrique et un système hydraulique pour générer la force nécessaire au sertissage. Ces outils offrent une utilisation plus confortable, particulièrement pour les professionnels effectuant de nombreux sertissages quotidiennement. Ils garantissent également une pression constante, indépendamment de la force de l'opérateur, assurant ainsi des résultats plus uniformes.

Matériaux de fabrication : acier forgé vs alliages légers

Le choix des matériaux dans la fabrication des pinces à sertir influence directement leur durabilité, leur poids et leur coût. Les pinces en acier forgé offrent une excellente résistance et durabilité, mais peuvent être relativement lourdes. Elles sont particulièrement adaptées aux environnements de travail exigeants et à une utilisation intensive.

Les pinces fabriquées à partir d'alliages légers, comme l'aluminium renforcé, offrent un bon compromis entre robustesse et légèreté. Elles sont plus maniables, ce qui peut être un avantage considérable lors de travaux prolongés ou dans des espaces restreints. Cependant, elles peuvent être moins résistantes à l'usure que leurs homologues en acier forgé.

Le choix entre une pince en acier forgé ou en alliage léger dépendra principalement de la fréquence d'utilisation et des conditions de travail spécifiques de chaque professionnel.

Techniques de sertissage pour une étanchéité optimale

La maîtrise des techniques de sertissage est cruciale pour garantir des connexions fiables et étanches. Une exécution précise et méthodique de chaque étape du processus est essentielle pour prévenir les fuites et assurer la longévité de l'installation. Voici les étapes clés à suivre pour réaliser un sertissage parfait :

Préparation des tubes : ébarbage et calibrage

La première étape cruciale consiste à préparer soigneusement les tubes. Après la coupe, il est impératif d'ébavurer l'extrémité du tube pour éliminer toutes les aspérités qui pourraient endommager le joint torique lors de l'insertion dans le raccord. Un outil d'ébarbage spécifique est recommandé pour cette opération.

Le calibrage du tube est également important, surtout si celui-ci a été déformé lors de la coupe ou du transport. Un calibreur permet de restaurer la circularité parfaite du tube, assurant ainsi une insertion optimale dans le raccord et une meilleure étanchéité.

Positionnement correct du raccord sur le tube

Une fois le tube préparé, le raccord doit être positionné correctement. Il est crucial d'insérer le tube jusqu'à la butée du raccord. La plupart des raccords à sertir sont équipés d'un témoin de profondeur qui permet de vérifier visuellement que le tube est correctement inséré.

Il est recommandé de marquer la profondeur d'insertion sur le tube avant de l'insérer dans le raccord. Cette pratique permet de s'assurer que le tube n'a pas bougé avant le sertissage, garantissant ainsi la qualité de la connexion.

Alignement de la pince et application de la pression

L'alignement correct de la pince sur le raccord est crucial pour un sertissage réussi. La pince doit être positionnée perpendiculairement au tube et centrée sur le raccord. La plupart des pinces à sertir professionnelles sont équipées de repères qui facilitent cet alignement.

Une fois la pince correctement positionnée, la pression doit être appliquée de manière continue jusqu'à ce que le cycle de sertissage soit complet. Pour les pinces manuelles, il est important de maintenir une pression constante jusqu'à ce que les mâchoires se referment complètement. Les pinces électro-hydrauliques automatisent ce processus, assurant une pression optimale à chaque sertissage.

Vérification visuelle du sertissage avec indicateurs

Après le sertissage, une inspection visuelle est nécessaire pour s'assurer de la qualité de la connexion. La plupart des raccords à sertir modernes sont équipés d'indicateurs visuels qui confirment que le sertissage a été effectué correctement. Ces indicateurs peuvent prendre la forme de bagues colorées qui se détachent lors du sertissage ou de marques spécifiques sur le raccord.

Il est également important de vérifier l'uniformité de la déformation du raccord. Un sertissage réussi présente une déformation régulière sur toute la circonférence du raccord. Toute irrégularité peut indiquer un problème potentiel et nécessiter une attention particulière.

Normes et certifications pour le sertissage en plomberie

Le sertissage en plomberie, comme toute technique de connexion hydraulique, est soumis à des normes et certifications strictes pour garantir la sécurité et la fiabilité des installations. Ces normes varient selon les pays et les régions, mais elles visent toutes à assurer que les systèmes de plomberie répondent à des critères de qualité élevés.

En Europe, la norme EN 1254-2 régit les raccords mécaniques pour tubes en cuivre, y compris les raccords à sertir. Cette norme spécifie les exigences en termes de matériaux, de dimensions, de résistance à la pression et de performance à long terme des raccords. De plus, la norme EN 806 établit les spécifications pour les installations d'eau destinée à la consommation humaine à l'intérieur des bâtiments.

Aux États-Unis, les normes ASTM (American Society for Testing and Materials) et ANSI (American National Standards Institute) définissent les critères pour les systèmes de plomberie à sertir. Par exemple, la norme ASTM F1807 couvre les raccords en métal et les tubes en PEX pour les systèmes de distribution d'eau.

Il est crucial pour les professionnels de la plomberie de se tenir informés des normes en vigueur dans leur région et de s'assurer que les produits et techniques qu'ils utilisent sont conformes à ces standards. L'utilisation de produits certifiés et le respect des procédures normalisées sont essentiels pour garantir la qualité et la sécurité des installations de plomberie.

La conformité aux normes et certifications n'est pas seulement une obligation légale, c'est aussi une garantie de qualité et de fiabilité pour les clients.

Maintenance et entretien des pinces à sertir

L'entretien régulier des pinces à sertir est essentiel pour maintenir leur performance et prolonger leur durée de vie. Un outil bien entretenu non seulement fonctionne de manière plus efficace, mais assure également des résultats plus fiables et constants. Voici les principaux aspects de la maintenance à prendre en compte :

Nettoyage et lubrification des mécanismes

Le nettoyage régulier de la pince à sertir est crucial pour prévenir l'accumulation de débris et de poussière qui pourraient affecter son fonctionnement. Après chaque utilisation, il est recommandé d'essuyer la pince avec un chiffon propre et sec. Pour un nettoyage plus approfondi, utilisez un solvant doux ou un nettoyant spécifique recommandé par le fabricant.

La lubrification des parties mobiles est tout aussi importante. Appliquez régulièrement un lubrifiant de qualité sur les articulations et les mécanismes de la pince, en suivant les recommandations du fabricant. Une lubrification adéquate réduit l'usure et assure un fonctionnement fluide de l'outil.

Calibrage périodique des mâchoires

Le calibrage des mâchoires est essentiel pour maintenir la précision du sertissage. Avec le temps et l'usage, les mâchoires peuvent légèrement se déformer ou s'user, ce qui peut affecter la qualité du sertissage. Un calibrage régulier, généralement recommandé tous les 6 à 12 mois selon l'intensité d'utilisation, permet de s'assurer que la pince continue de produire des sertissages conformes aux normes.

Le calibrage doit être effectué par un professionnel qualifié ou directement par le fabricant. Certains fabricants proposent des services de calibrage sur site, ce qui peut être particulièrement pratique pour les entreprises disposant de plusieurs pinces à sertir.

Remplacement des pièces d'usure

Certaines parties de la pince à sertir sont sujettes à une usure plus rapide et doivent être remplacées périodiquement. Les mâchoires de sertissage sont les composants les plus fréquemment remplacés. Une inspection régulière de ces pièces permet de détecter les signes d'usure avancée, comme des déformations visibles ou une perte de précision dans le sertissage.

Il est crucial d'utiliser uniquement des pièces de rechange d'origine ou approuvées par le fabricant. L'utilisation de pièces non conformes peut compromettre la qualité du sertissage

et compromettre la sécurité de l'installation.Il est également important de vérifier régulièrement l'état des ressorts et des mécanismes de verrouillage. Ces composants sont essentiels pour assurer une pression constante lors du sertissage. Un ressort fatigué ou un mécanisme de verrouillage défectueux peut conduire à des sertissages incomplets ou de qualité insuffisante.

Innovations technologiques dans le sertissage du cuivre

Le domaine du sertissage de raccords en cuivre connaît une évolution constante, avec l'introduction de nouvelles technologies visant à améliorer l'efficacité, la précision et la fiabilité du processus. Ces innovations transforment la façon dont les professionnels abordent les installations de plomberie. Examinons quelques-unes des avancées les plus significatives :

L'une des innovations majeures est l'introduction de pinces à sertir intelligentes. Ces outils de nouvelle génération sont équipés de capteurs et de microprocesseurs qui analysent en temps réel la qualité du sertissage. Ils peuvent détecter des anomalies telles qu'une pression insuffisante ou un mauvais alignement, et alerter l'opérateur avant que le sertissage ne soit terminé. Cette technologie réduit considérablement le risque d'erreurs humaines et garantit une qualité constante des connexions.

Les fabricants développent également des raccords à sertir avec des indicateurs de sertissage intégrés. Ces raccords changent de couleur ou présentent des marques visibles lorsqu'ils sont correctement sertis, offrant une confirmation visuelle immédiate de la qualité de l'assemblage. Cette innovation simplifie les inspections et augmente la confiance dans la fiabilité des installations.

Une autre avancée notable est l'utilisation de matériaux composites dans la fabrication des raccords à sertir. Ces nouveaux matériaux offrent une meilleure résistance à la corrosion et une durabilité accrue, tout en étant plus légers que les raccords traditionnels en métal. Ils permettent également une meilleure isolation thermique, ce qui peut être particulièrement avantageux dans certaines applications.

L'intégration de la technologie Bluetooth dans les pinces à sertir permet désormais de collecter et d'analyser des données sur chaque sertissage effectué. Cette traçabilité accrue est particulièrement appréciée dans les projets de grande envergure ou dans les installations critiques.

Les systèmes de sertissage sans flamme pour les grands diamètres représentent une autre innovation significative. Traditionnellement, les raccords de grand diamètre nécessitaient souvent l'utilisation de techniques de soudage à la flamme. Les nouveaux systèmes de sertissage pour grands diamètres offrent une alternative plus sûre et plus rapide, tout en maintenant la même fiabilité que les méthodes traditionnelles.

Enfin, l'émergence de logiciels de conception assistée par ordinateur (CAO) spécifiques au sertissage permet aux concepteurs de systèmes de plomberie de planifier avec précision l'emplacement des raccords et d'optimiser les parcours des tuyaux. Ces outils peuvent même générer des listes de matériaux et des instructions de montage détaillées, améliorant ainsi l'efficacité globale des projets de plomberie.

Ces innovations technologiques dans le domaine du sertissage du cuivre ne se contentent pas d'améliorer les processus existants ; elles ouvrent de nouvelles possibilités pour des installations de plomberie plus efficaces, plus fiables et plus durables. À mesure que ces technologies continuent d'évoluer, nous pouvons nous attendre à voir des améliorations continues dans la qualité et la facilité d'installation des systèmes de plomberie en cuivre.